清晨七點,某電子配件廠的質(zhì)檢工位上,新來的操作員小陳正緊張地盯著流水線上快速移動的微型連接器。

突然,班長的手按下了急停按鈕——一批引腳輕微變形的次品已混入包裝箱。

而在隔壁車間,一套2D視覺系統(tǒng)正以0.5秒/件的速度穩(wěn)定檢測著相同產(chǎn)品,缺陷無處遁形。

在中小企業(yè)生產(chǎn)現(xiàn)場,人工目視檢測效率低下、標(biāo)準(zhǔn)不一,傳統(tǒng)機(jī)械定位存在調(diào)試復(fù)雜、適應(yīng)性差等痛點。工業(yè)2D視覺引導(dǎo)技術(shù)正以高性價比、快速部署、穩(wěn)定可靠的特性,成為破解這些難題的關(guān)鍵利器。

01 為什么2D視覺是中小企業(yè)的“首選技術(shù)”?

相較于3D方案,工業(yè)2D視覺在成本敏感型場景中展現(xiàn)獨特優(yōu)勢:

成本優(yōu)勢顯著:基礎(chǔ)系統(tǒng)配置成本僅為3D方案的1/3-1/5

處理速度領(lǐng)先:最高可達(dá)200幀/秒的檢測節(jié)拍

環(huán)境適應(yīng)性強(qiáng):在照明優(yōu)化條件下可應(yīng)對反光、深色工件挑戰(zhàn)

部署周期極短:成熟項目平均落地時間3-7個工作日

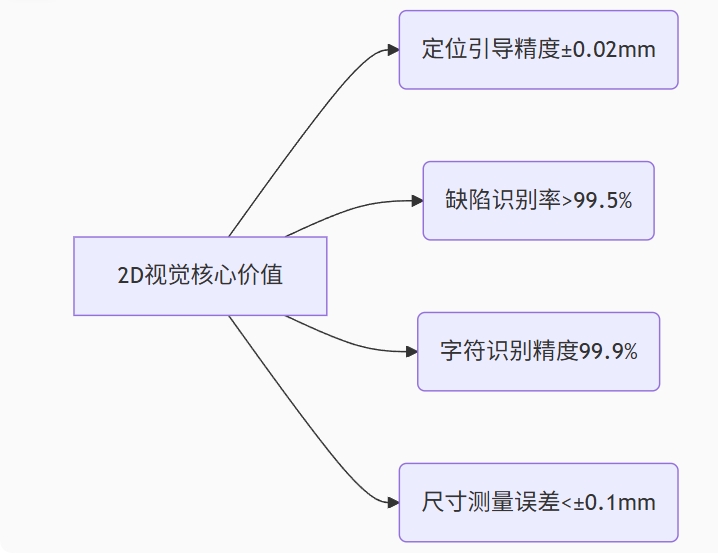

核心價值矩陣:

02 關(guān)鍵技術(shù)突破:讓傳統(tǒng)產(chǎn)線煥發(fā)新生

突破一:動態(tài)定位引導(dǎo)技術(shù)

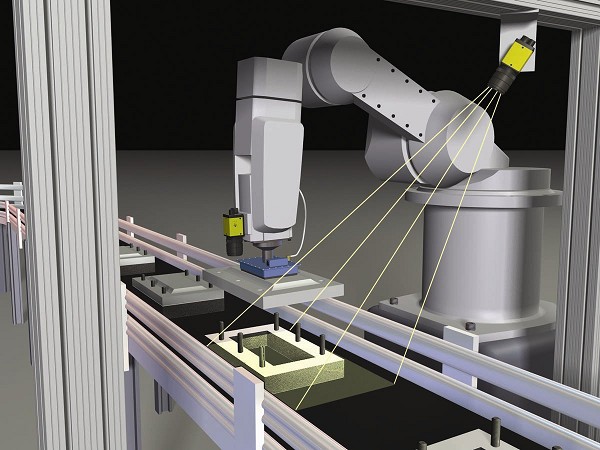

在傳送帶抓取場景中,新一代運動補(bǔ)償算法實現(xiàn)突破:

某軸承企業(yè)應(yīng)用案例:

在振動環(huán)境下引導(dǎo)機(jī)械臂抓取傳送帶上的精密軸承,抓取成功率達(dá)99.8%,替代原有的人工分揀工位。

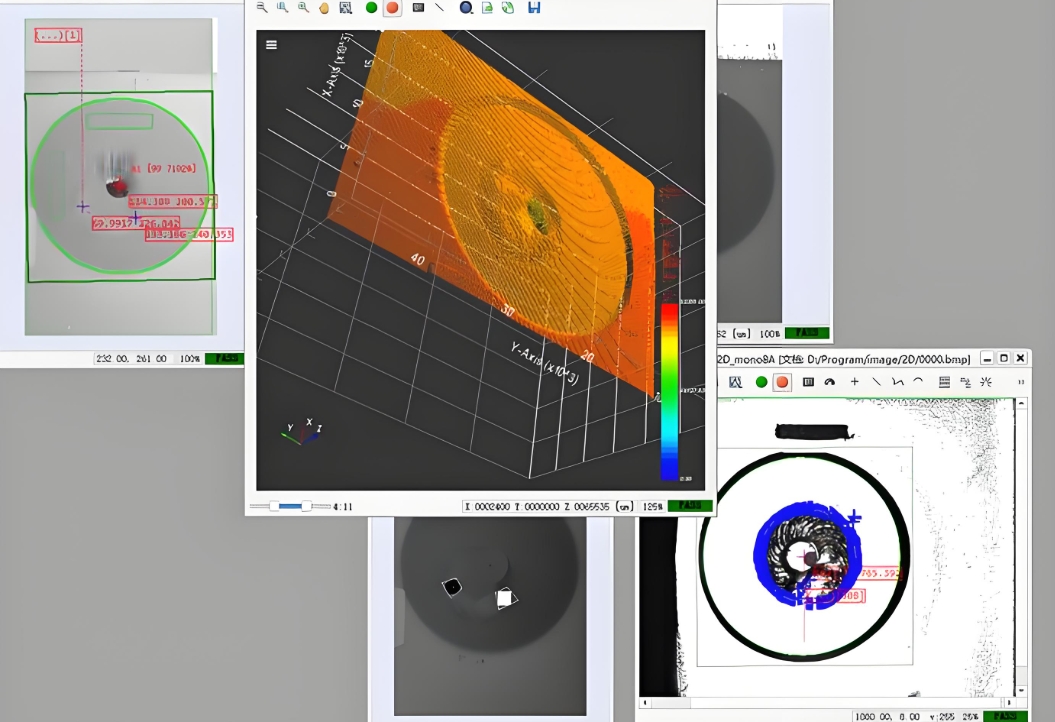

突破二:智能缺陷檢測引擎

融合深度學(xué)習(xí)的自適應(yīng)檢測模型:

支持少樣本訓(xùn)練(10-20張缺陷樣本)

自動區(qū)分劃傷、污漬、缺料等12類常見缺陷

誤判率控制在0.1%以下

某包裝廠應(yīng)用成效:

在食品袋密封檢測中,系統(tǒng)識別出人工難以發(fā)現(xiàn)的微米級滲漏,年避免損失超80萬元。

突破三:字符識別技術(shù)升級

強(qiáng)魯棒性O(shè)CR系統(tǒng)克服工業(yè)場景挑戰(zhàn):

應(yīng)對噴碼殘缺、反光、曲面變形

識別速度達(dá)120字符/秒

支持日期、批號、二維碼同步驗證

某制藥企業(yè)實踐:

實現(xiàn)藥品包裝全流程追溯,杜絕混批風(fēng)險,通過GMP認(rèn)證效率提升40%。

03 落地實證:中小企業(yè)效能提升案例庫

案例一:家電配件智能裝配

某鈑金加工廠面臨定位難題:

部署2D視覺引導(dǎo)方案后:

✅ 機(jī)械臂自動識別散熱孔位置精準(zhǔn)鎖螺絲

✅ 裝配節(jié)拍提升至280件/小時

✅ 產(chǎn)品合格率從70%躍升至98.5%

案例二:注塑件自動化分揀

某塑料制品廠痛點:

人工分揀混色件易疲勞出錯

夜班次品率高達(dá)15%

視覺系統(tǒng)解決方案:

⭕ 通過顏色閾值分析實時分類

⭕ 聯(lián)動機(jī)械臂實現(xiàn)四類制品分道

⭕ 24小時分揀準(zhǔn)確率99.3%

⭕ 年節(jié)省人工成本25萬元

案例三:精密部件尺寸測量

某汽車零部件供應(yīng)商困境:

游標(biāo)卡尺抽檢效率低下

關(guān)鍵尺寸全檢難以實現(xiàn)

視覺測量系統(tǒng)成效:

📏 同時檢測8個關(guān)鍵尺寸

⏱️ 單件檢測時間0.8秒

📊 CPK值從0.8提升至1.67

💡 實現(xiàn)100%在線全檢

04 極簡部署:三天實現(xiàn)視覺賦能

傳統(tǒng)視覺系統(tǒng)部署需專業(yè)工程師耗時數(shù)周,新一代方案實現(xiàn)革命性突破:

部署四步法:

硬件快速配置:預(yù)校準(zhǔn)一體化光源相機(jī)模組,即插即用

模板自學(xué)習(xí):示教器框選ROI區(qū)域,自動生成檢測基準(zhǔn)

參數(shù)智能優(yōu)化:AI算法自動匹配最佳檢測閾值

通訊無縫對接:支持Modbus/TCP、Profinet等主流協(xié)議

某機(jī)加工車間實踐:

周三上午設(shè)備到廠,周五下午即完成CNC上下料引導(dǎo)系統(tǒng)調(diào)試,全程無專業(yè)工程師駐場。

05 成本效益:精打細(xì)算的自動化選擇

投資回報模型分析(典型場景):

| 項目 | 傳統(tǒng)方案 | 2D視覺方案 |

| 初始投入 | 15-25萬元 | 3-8萬元 |

| 部署周期 | 2-4周 | 3-7天 |

| 日常維護(hù) | 需專業(yè)工程師 | 崗前培訓(xùn)即可 |

| ROI周期 | 12-18個月 | 4-9個月 |

某五金件廠實測數(shù)據(jù):

投入5.2萬元部署視覺定位系統(tǒng),替代2名檢測工,月節(jié)約人力成本1.6萬元,投資回收期僅3.2個月。

在青島某機(jī)電設(shè)備車間,2D視覺系統(tǒng)正引導(dǎo)機(jī)械臂精準(zhǔn)裝配微型電機(jī)——這套三月前部署的系統(tǒng),已連續(xù)運行2000小時無故障,幫助該企業(yè)通過日資客戶苛刻的制程審核。

青島地區(qū)的設(shè)備制造商與自動化集成伙伴:當(dāng)您的客戶仍在為產(chǎn)品漏檢、定位偏差、人力成本攀升而困擾,一套成熟的工業(yè)2D視覺引導(dǎo)方案,正是打開質(zhì)量管控與效能提升之門的金鑰匙。

技術(shù)參數(shù)說明:

定位精度:±0.02mm(靜態(tài))/±0.15mm(動態(tài))

檢測速度:50-200fps(視分辨率)

最小識別特征:0.02mm

環(huán)境耐受:0-50℃/95%RH

防護(hù)等級:IP65(工業(yè)級)

2D視覺引導(dǎo)技術(shù):中小企業(yè)實現(xiàn)精準(zhǔn)自動化的高性價比解決方案