當傳統卡尺與投影儀難以應對復雜工件的全尺寸檢測時,一種融合深度感知與智能算法的技術正悄然改變中小制造企業的質檢格局——工業3D視覺尺寸測量。

某汽車零部件廠曾面臨致命困境:其渦輪增壓器殼體因人工抽檢漏判0.2mm的鑄造變形,導致整批產品報廢,直接損失超百萬元。而在另一家精密電子廠,300名質檢員三班倒仍無法完成手機散熱片的曲面全檢,客戶退貨率居高不下。

這些并非孤例。當前中小企業普遍陷入質檢困局:

01 技術突破:3D視覺如何實現“全尺寸秒級測量”

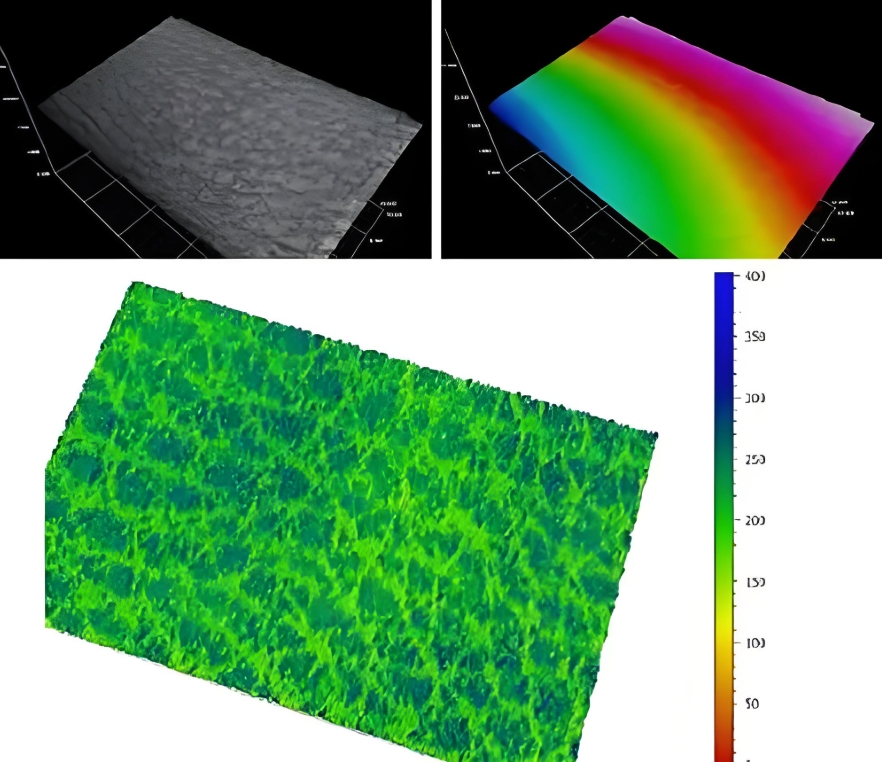

傳統測量方式依賴物理接觸或二維投影,而工業3D視覺通過多線激光掃描或結構光編碼技術,在0.5秒內獲取數十萬三維點云數據。其核心能力體現在三個維度:

測量維度突破

曲面輪廓度檢測:捕獲渦輪葉片等自由曲面的實際偏差(精度±0.03mm)

隱藏特征測量:通過多角度成像測量深孔內徑、盲區壁厚

裝配間隙分析:量化車門、電池包等總成件的配合間隙(分辨率0.01mm)

效率革命

在線全檢替代抽檢:汽車連桿100%檢測節拍從3分鐘縮短至18秒

并行測量技術:新能源電池托盤1280個測點同步采集,5分鐘完成全尺寸報告

自動比對分析:實測數據與CAD模型實時比對,自動生成色差圖

環境適應性

抗震動補償算法保證沖壓車間在線檢測穩定性

多光譜技術抑制金屬反光干擾

深度學習過濾油污、劃痕等非測量特征

某青島鈑金企業采用手持式3D掃描儀后,模具調試時間從3天壓縮至4小時——這正是三維數據實時反饋帶來的顛覆性變革。

02 實踐案例:中小企業的3D測量落地路徑

案例一:沖壓件在線全尺寸監控

某家電企業生產空調支架,傳統人工抽檢導致每月約2%的折彎角度超差件流入組裝線。引入3D視覺測量系統后:

案例二:鑄造件曲面精度管控

重型機械廠的液壓閥體需檢測50余處曲面輪廓度,原三坐標檢測需25分鐘/件。解決方案:

案例三:精密注塑件批量檢測

連接器廠商面臨0.1mm級精度的插針共面度檢測難題:

03 價值圖譜:從成本中心到利潤引擎的蛻變

| 維度 | 傳統方式 | 3D視覺測量方案 | 價值增幅 |

| 檢測效率 | 5-10件/人/小時 | 300-1200件/小時 | 提升60倍 |

| 精度保障 | 依賴人員經驗(±0.1mm) | 系統化精度(±0.02mm) | 穩定性提升5倍 |

| 數據價值 | 紙質記錄難追溯 | 全數據可追溯,實時SPC分析 | 質量成本降40% |

| 柔性能力 | 換型需更換檢具 | 軟件切換產品模板 | 換型時間減95% |

| 綜合成本 | 隱性質量損失達營收3-5% | 12-18個月回收投資 | ROI超200% |

青島某閥門制造廠的實踐印證:在DN80法蘭盤檢測中,3D方案將單件檢測成本從8.3元壓縮至0.4元,年節約質檢費用超170萬元。

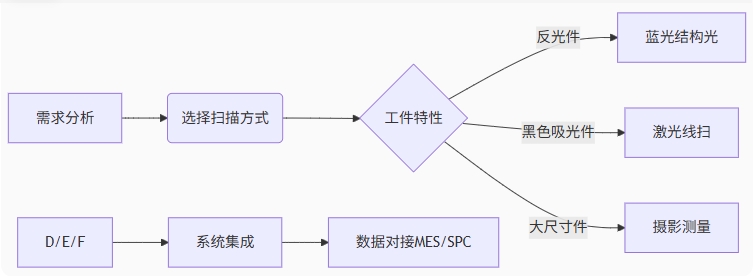

04 落地指南:中小企業實施關鍵點

技術選型三原則

精度適配:根據工件公差選擇±0.01mm~±0.05mm方案

速度匹配:測量節拍需快于產線節拍20%以上

環境兼容:粉塵/油污環境優選IP67防護等級

實施路徑四階段

成本優化策略

當某青島軸承企業通過3D測量系統將客戶驗貨通過率從76%提升至99.8%時,他們驗證了一個事實:質量數據化管控不再是巨頭的專利。

從幾毫米的電子接插件到數米長的風電葉片,從流水線上的瞬態檢測到實驗室級的精密分析,3D視覺測量技術正在打破精度與成本的傳統邊界。它不承諾百分百的完美,卻為中小企業鋪就了一條用數據精度換取市場信任的務實之路——在這條路上,每個微米級的進步,都在轉化為真實的競爭優勢。