在制造業智能化轉型的浪潮中,無序抓取一直是自動化產線升級的難點。傳統工裝夾具依賴固定程序,難以應對散亂堆疊、多品種混料的復雜場景,導致中小企業面臨效率低、成本高、柔性不足等挑戰。基于3D視覺引導協作機器人的無序抓取技術,正成為破解這一痛點的關鍵利器,為中小企業提供高性價比、快速部署的智能解決方案。

行業痛點與解決方案的核心價值

人工依賴性強,效率低下

傳統產線依賴人工分揀、上料,尤其在粉塵、噪音等惡劣環境下,招工難、人力成本高的問題突出。例如,某電子組裝廠需處理散亂堆疊的精密零件,人工分揀易出錯且節拍慢,難以匹配自動化設備的高效需求。

柔性化生產需求迫切

多品種、小批量訂單成為常態,傳統工裝需頻繁更換,調試周期長。某汽車零部件廠需兼容數十種不同型號的金屬件上料,傳統自動化方案難以靈活適配。

復雜場景適應性不足

黑色吸光材質、反光表面、堆疊遮擋等場景,傳統2D視覺或機械定位易失效。例如,光伏接線盒因表面吸光且種類多樣,傳統方案需依賴人工理料,效率受限。

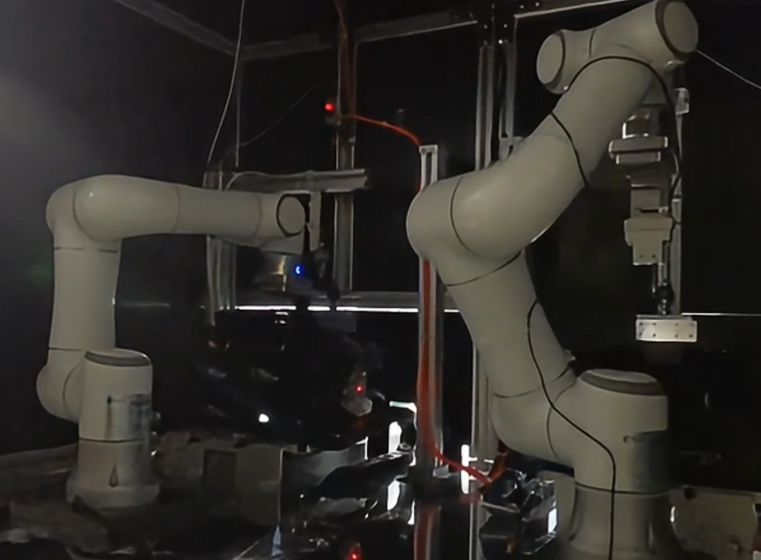

解決方案核心:通過3D視覺系統+協作機器人的組合,實現動態環境感知、智能抓取路徑規劃與高精度執行,適配散亂、多品類、復雜材質的抓取需求。

技術優勢:從感知到執行的閉環創新

高精度3D感知

采用激光振鏡立體相機或結構光技術,獲取亞毫米級精度的點云數據,精準識別工件位置與姿態。即使在黑色吸光、反光或堆疊遮擋場景下,仍能穩定成像。

智能算法賦能

快速部署與高兼容性

支持主流協作機器人品牌一鍵標定,無需復雜編程;

提供免抓取點注冊功能,縮短調試周期至數小時。

高效穩定運行

視覺處理節拍≤3秒/件,抓取成功率≥99%,支持24小時連續作業,顯著提升產線效率。

行業應用案例:中小企業的智能化實踐

電子組裝行業

場景:精密接插件無序上料。

方案:3D視覺引導協作機器人從料框中動態抓取散亂堆疊的接插件,通過正反面識別與姿態調整,精準放置至PCB板裝配工位。

效果:替代2名人工,節拍從15秒/件提升至5秒/件,良率提升至99.5%。

汽車零部件制造

場景:金屬圓管深框無序抓取。

方案:針對光滑空心金屬件,采用3D視覺定位與自適應夾具,實現0.2mm精度的抓取與碼放,適配多品種混線生產。

效果:單件節拍6秒,人力成本降低70%,兼容10+種型號。

光伏組件生產

場景:接線盒與鋁邊框自動化裝配。

方案:通過激光振鏡相機動態識別黑色吸光材質的接線盒,結合多相機點云融合技術,實現滿框抓取與正反面糾偏。

效果:抓取效率提升3倍,人工干預減少90%。

為什么選擇3D視覺+協作機器人?

低成本高回報:無需大規模改造產線,協作機器人部署靈活,投資回收期短;

快速響應市場:柔性化適配多品類生產,縮短新品導入周期;

安全可靠:協作機器人具備碰撞檢測功能,適合人機混合作業環境。

結語

3D視覺引導協作機器人無序抓取技術,正以“感知-決策-執行”的全鏈路智能化能力,重塑中小企業的生產模式。無論是電子、汽車、金屬加工還是新能源領域,這一方案都能為企業提供高效、穩定、柔性的升級路徑,助力在智能化競爭中搶占先機。

立即咨詢,獲取專屬解決方案——讓復雜場景的自動化難題,從此迎刃而解。