在工業自動化領域,傳統生產模式正面臨效率瓶頸與精度挑戰。作為設備制造商與自動化集成商,如何通過創新技術幫助客戶突破產線升級的困局?3D視覺引導技術憑借其空間感知與智能決策能力,正在成為中小型制造企業實現精準化、柔性化生產的核心支撐技術。

典型應用場景解析

案例一:汽車零部件高精度裝配

某北方設備制造商為汽車配件廠商開發變速箱裝配線時,面臨復雜工件姿態識別難題。通過部署3D視覺引導系統,采用多角度點云融合技術,實現0.05mm級定位精度。系統可自動補償傳送帶振動誤差,引導機械手完成精密軸孔裝配,使裝配合格率從82%提升至99.6%,單線產能提升40%。

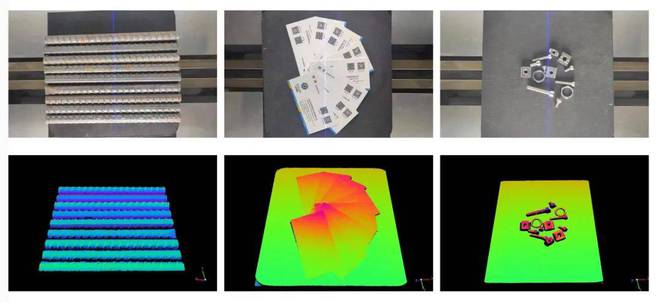

案例二:電子元件智能檢測

某華南電子企業為微型連接器生產設計質檢工站時,傳統2D視覺無法檢測引腳空間形變。3D視覺系統通過條紋結構光掃描,構建三維尺寸模型,結合深度學習算法,可同時檢測0.1mm級高度差與平面度偏差,誤檢率降低至0.3%,檢測效率較人工提升6倍。

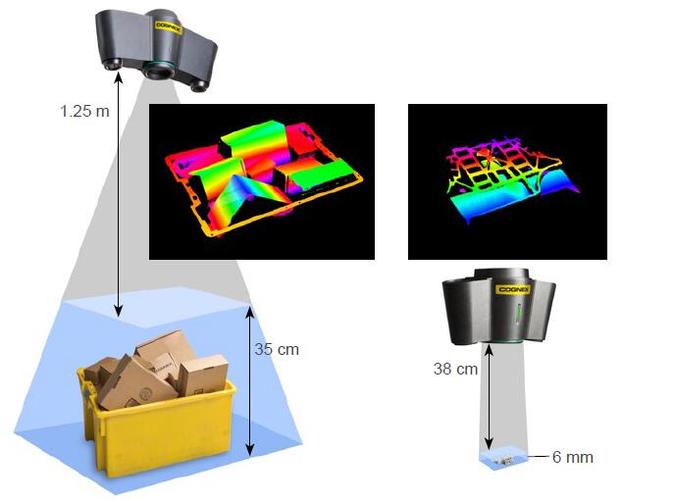

案例三:柔性化物流分揀

某華東物流裝備商為電商倉儲改造分揀線時,需處理300+SKU的混合紙箱。3D視覺系統通過實時體積測量與重心分析,動態規劃機械臂抓取路徑,兼容不同尺寸、堆疊狀態的包裹,分揀速度達1200件/小時,設備投資回收周期縮短至8個月。

技術賦能的核心優勢

復雜場景適應能力

通過多傳感器融合與動態標定技術,有效應對反光、陰影、遮擋等工業現場干擾,環境適應性強于傳統光學方案。

模塊化部署方案

提供即插即用型視覺模組與開放API接口,支持快速集成到現有設備,改造周期控制在3-7個工作日。

全流程數據閉環

視覺系統與MES/SCADA系統深度對接,實現缺陷特征追溯與工藝參數優化,為持續改進提供數據支撐。

ROI可量化驗證

典型應用場景下,設備綜合利用率提升25%-40%,質量成本降低30%-50%,投資回報周期普遍在6-12個月內。

技術選型建議

對于中小型集成商,建議優先考慮以下技術參數:

當前3D視覺技術已突破傳統成本壁壘,單站解決方案成本較三年前下降60%,真正具備規模化應用條件。對于尋求差異化競爭力的設備商而言,融合3D視覺的智能裝備已成為打開中高端市場的技術通行證。