在工業自動化領域,2D視覺檢測技術憑借其成熟性、高性價比和廣泛適用性,始終是外觀檢測的核心手段之一。盡管近年來3D視覺技術快速發展,但2D視覺在平面缺陷檢測、高精度圖像分析和快速部署場景中仍占據不可替代的地位。本文將從技術原理、核心優勢、應用場景及優化方向等角度,系統解析2D視覺外觀檢測的現狀與發展。

一、2D視覺檢測的技術原理與核心優勢2D視覺檢測基于平面圖像采集與分析技術,通過高分辨率相機捕捉物體表面圖像,結合算法處理提取特征信息(如顏色、紋理、形狀等),并與預設標準進行比對,從而識別缺陷或異常。其核心優勢體現在以下方面:

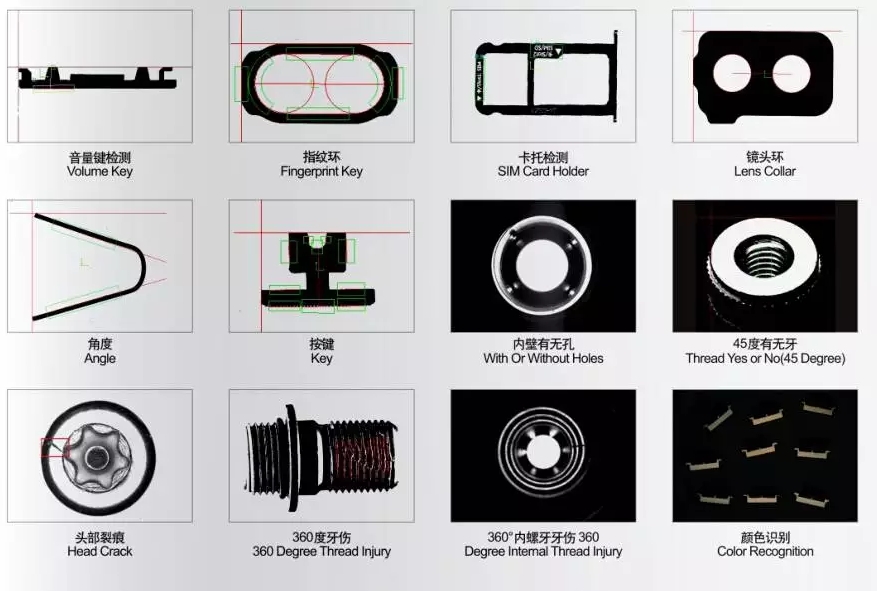

高精度平面檢測:適用于印刷質量、標簽完整性、表面劃痕等平面缺陷的識別,精度可達微米級,尤其在低反光材質(如紙張、塑料)檢測中表現優異。

快速響應與低成本:2D系統硬件成熟,部署周期短,且成本顯著低于3D方案,適合中小型企業的產線改造需求。

靈活的場景適配:通過調整光源和算法,可適應不同光照條件和材質表面,例如通過偏振濾光鏡抑制高反光干擾,或通過多幀圖像融合提升復雜環境下的檢測穩定性。

二、典型應用場景與案例2D視覺外觀檢測已滲透至多個工業領域,其典型應用包括:

1.印刷與包裝行業:檢測標簽錯位、色彩偏差、印刷模糊等缺陷,確保產品外觀一致性。

2.電子制造:識別電路板焊點缺陷、元器件錯漏裝,或屏幕劃痕等表面瑕疵。

3.食品與醫藥:檢查包裝封口完整性、標簽信息準確性,避免因包裝缺陷導致的污染風險。

4.汽車零部件:在低反光部件(如內飾件、塑料外殼)中檢測臟污、劃痕或裝配錯誤。

5.紡織與材料:分析布料均勻性、色差或異物殘留,提升成品良率。

三、技術挑戰與優化方向盡管2D視覺技術成熟,但在實際應用中仍面臨以下挑戰:

1.環境光干擾:強反光或動態光照易導致誤檢,需結合自適應光源(如頻閃照明)與圖像增強算法優化。

2.復雜表面檢測局限:對曲面、高度差異大的物體(如汽車高反光漆面)難以精準建模,需與3D技術互補使用。

3.小樣本訓練難題:傳統算法依賴大量標注數據,可通過遷移學習或結合傳統圖像處理技術(如邊緣檢測)降低數據需求。

優化路徑:

智能化算法升級:引入深度學習模型(如卷積神經網絡)提升缺陷分類能力,并開發小樣本訓練框架以降低數據成本。

硬件協同創新:采用多光譜相機或高動態范圍(HDR)成像技術,擴展對復雜材質的適應性。

系統集成化設計:通過模塊化軟件平臺兼容多品牌相機與光源,支持快速部署與參數調整,降低用戶使用門檻。

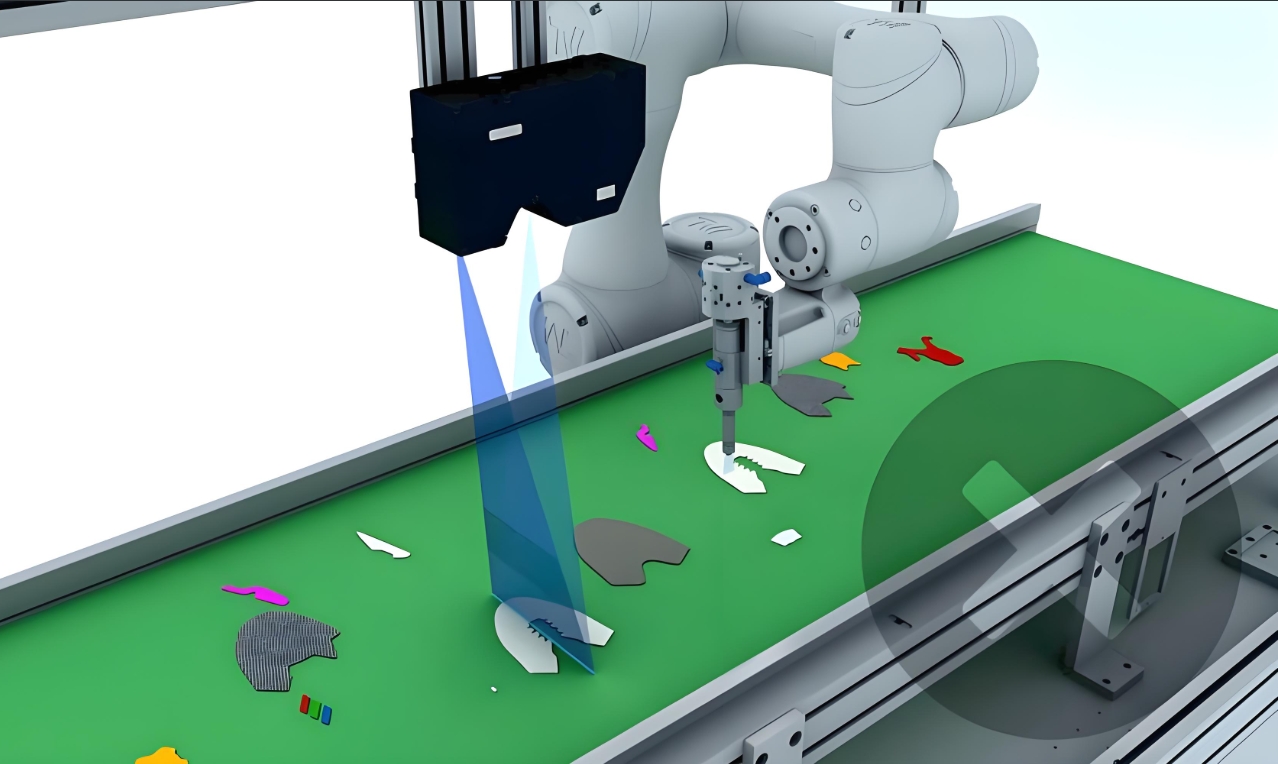

四、未來趨勢:與3D技術的融合與智能化升級 隨著工業檢測需求日益復雜,2D視覺正逐步與3D技術融合,形成混合解決方案。例如,在汽車制造中,2D用于平面缺陷檢測,3D則處理曲面尺寸測量,二者協同實現全維度質量控制。此外,AI算法的引入(如實時缺陷分類、自適應閾值調整)進一步提升了2D系統的智能化水平,使其在柔性生產線中更具競爭力。

結語 2D視覺外觀檢測技術作為工業自動化的基石,在成本敏感、平面檢測為主的場景中仍具不可替代性。通過算法優化、硬件升級及與3D技術的協同,其應用邊界將持續擴展,為制造業提供更高效、精準的檢測支持。未來,隨著AI與邊緣計算技術的深度整合,2D視覺系統將向更智能、更柔性的方向演進,助力企業實現降本增效與質量升級的雙重目標。