一、引言

精密零部件廣泛應用于汽車、航空航天、電子等領域,其質量直接影響產品的性能和可靠性。傳統的2D視覺檢測技術主要依靠二維圖像進行分析,難以獲取物體的深度信息,在面對復雜形狀、反光表面、微小瑕疵等檢測場景時存在局限性。

3D視覺檢測技術通過獲取物體的三維信息,能夠更全面、準確地識別和分析物體特征,有效克服了2D視覺檢測的不足。近年來,隨著3D成像技術和人工智能算法的快速發展,3D視覺檢測技術在工業檢測領域得到了越來越廣泛的應用。

二、案例背景

某汽車零部件制造企業主要生產發動機缸體、缸蓋等精密零部件。這些零部件結構復雜,加工精度要求高,傳統的人工檢測和2D視覺檢測方法存在以下問題:

檢測效率低: 人工檢測速度慢,難以滿足大批量生產需求。

漏檢率高: 2D視覺檢測難以識別復雜形狀和反光表面的瑕疵。

數據難以追溯: 人工檢測缺乏數據記錄,難以進行質量追溯和分析。

為了解決上述問題,該企業引入了基于3D視覺檢測技術的自動化檢測系統。

三、3D視覺檢測系統方案

該3D視覺檢測系統主要由以下部分組成:

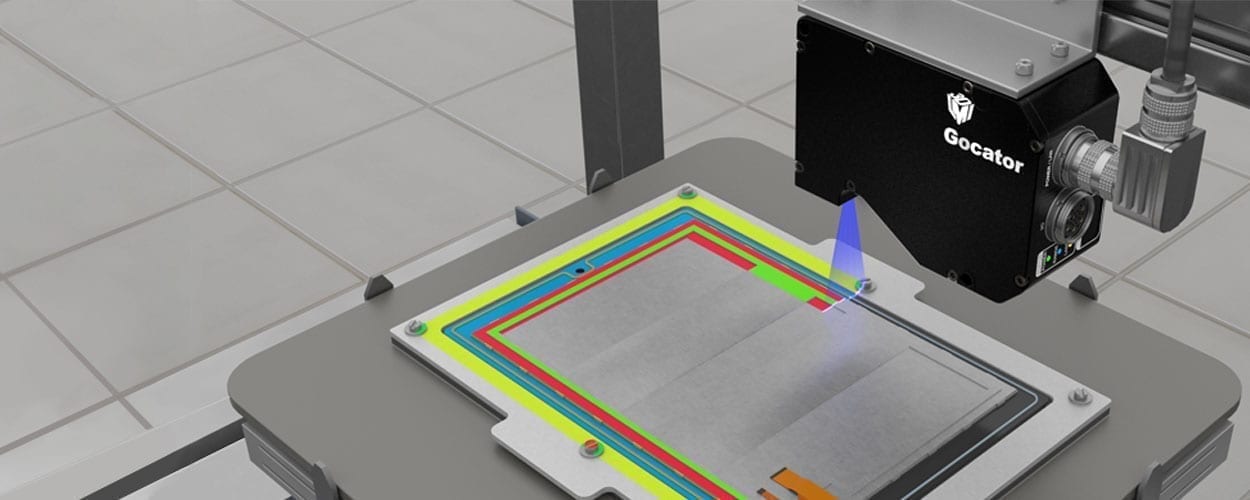

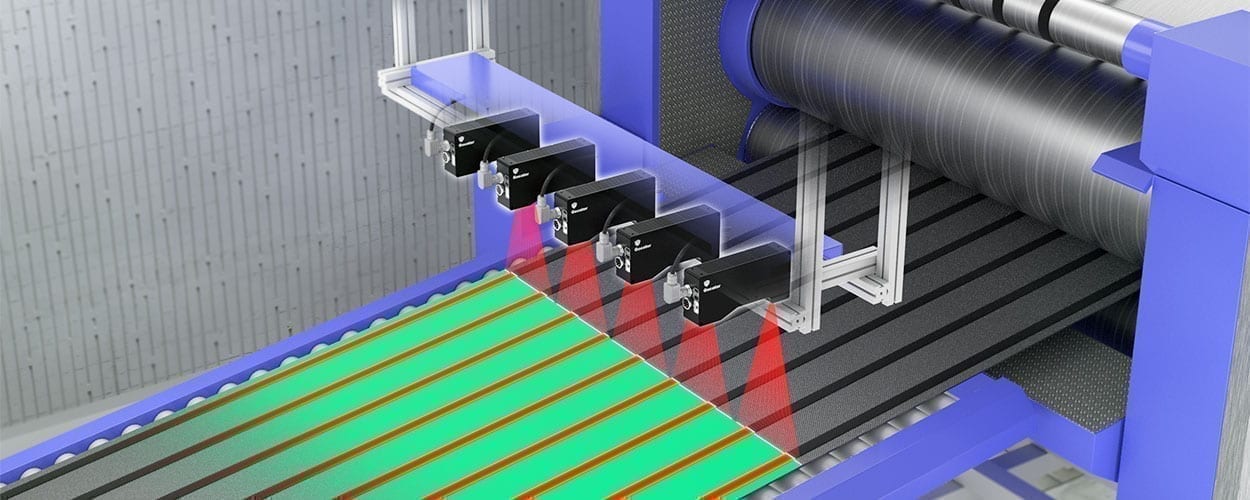

3D相機: 采用高精度線激光掃描相機,能夠快速獲取零部件表面的三維點云數據。

機械臂: 用于抓取和移動零部件,實現多角度、全方位的掃描。

圖像處理軟件: 對獲取的三維點云數據進行處理和分析,識別和分類各種瑕疵。

控制系統: 控制機械臂和3D相機協同工作,實現自動化檢測流程。

四、檢測流程

上料: 機械臂將待檢測零部件放置到檢測工位。

掃描: 3D相機對零部件進行多角度掃描,獲取高精度的三維點云數據。

圖像處理: 圖像處理軟件對點云數據進行預處理、特征提取和瑕疵識別。

分類判定: 根據預設的瑕疵分類標準,對識別出的瑕疵進行分類和判定。

分揀: 機械臂根據判定結果將合格品和不合格品分別放置到不同的區域。

數據記錄: 系統自動記錄檢測結果,并生成檢測報告。

五、應用效果

該3D視覺檢測系統投入使用后,取得了顯著的應用效果:

檢測效率提升: 檢測速度較人工檢測提升5倍以上,滿足了企業大批量生產的需求。

漏檢率降低: 3D視覺檢測能夠有效識別復雜形狀和反光表面的瑕疵,漏檢率降低至0.1%以下。

數據可追溯: 系統自動記錄檢測結果,方便企業進行質量追溯和分析,為工藝改進提供數據支持。

成本降低: 自動化檢測減少了人工成本,同時提高了檢測效率和準確性,降低了企業的生產成本。

六、 結論

本案例表明,3D視覺檢測技術在精密零部件瑕疵檢測中具有顯著優勢,能夠有效提高檢測效率、降低漏檢率、實現數據可追溯,為企業提升產品質量和生產效率提供了強有力的技術支撐。隨著3D視覺技術的不斷發展,相信其在工業檢測領域將會得到更加廣泛的應用。

七、未來展望

未來,3D視覺檢測技術將朝著以下方向發展:更高精度和速度: 隨著3D成像技術和算法的進步,3D視覺檢測的精度和速度將不斷提升,滿足更苛刻的檢測需求。更智能的缺陷識別: 深度學習等人工智能技術的應用將使3D視覺檢測系統具備更強大的缺陷識別能力,能夠自動學習和識別新的缺陷類型。更廣泛的應用場景: 3D視覺檢測技術將應用于更多行業和領域,例如醫療、物流、安防等,為各行各業提供更智能、更高效的檢測解決方案。

注: 以上案例僅供參考,具體應用方案需根據實際情況進行調整。